In einem exklusiven Interview erklärt Jan Eisby, Vertriebsleiter beim dänischen Pionier Vetaphone, die Hintergründe eines vielgenutzten, aber oft missverstandenen Prozesses.

Wie hat denn alles angefangen?

Das Aufkommen von Kunststoffmaterialien für Verpackungen nach dem Zweiten Weltkrieg stellte eine neue Herausforderung für die Druckindustrie dar, für die mein Vater Verner Eisby eine Lösung fand. Da Kunststoff im Gegensatz zu Papier und Pappe nicht saugfähig ist, bleiben die darauf aufgetragenen Tinten oder Lacke nicht immer an Ort und Stelle. Sie haben dies wahrscheinlich selbst erlebt, als Sie versuchten, auf eine Plastiktüte oder einen Kunststoffbehälter zu schreiben – die Tinte verschmiert. Stellen Sie sich dasselbe Szenario in einem industriellen Maßstab vor, und Sie werden erkennen wie wichtig es ist, die Adhäsion auf Kunststoffmaterialien zu optimieren.

Aus einfachen Versuchen in seiner Werkstatt im Jahr 1951 – um einem Freund zu helfen, der Schwierigkeiten beim Bedrucken von Plastiktüten hatte – hat sich die Korona-Behandlung, wie das Verfahren seit jeher genannt wird, zu einer Standardtechnologie für den Druck-, Verarbeitungs- und Laminiermarkt sowie für die Extrusion entwickelt, in der Tat für jede Anwendung, bei der eine Flüssigkeit an einer nicht absorbierenden festen Oberfläche haften soll. Was wir heute für selbstverständlich halten, war damals revolutionär, aber die Wissenschaft dahinter bleibt weitgehend unverändert.

Woher stammen die Probleme mit der Adhäsion?

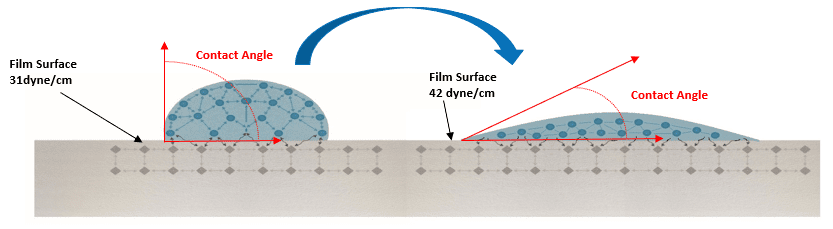

Es hat alles mit Oberflächenspannung und einem Begriff namens “Benetzung” zu tun. Ob eine Flüssigkeit ein Material gut oder schlecht benetzt, hängt von der chemischen Natur sowohl der Flüssigkeit als auch des Substrats ab. Wenn Sie sich die Grafik unten ansehen, sehen Sie eine Illustration des Vergleichs zwischen niedriger und hoher Oberflächenenergie zusammen mit dem zugehörigen Dyn-Wert.

Der Dyn-Wert ist die in mN/cm oder Dyn/cm gemessene Oberflächenenergie und zeigt die Fähigkeit des Substrats an, eine Adhäsion von Flüssigkeiten zu ermöglichen. Je niedriger der Dyn-Wert ist, desto schlechter die Adhäsion und je höher der Dyn-Wert, desto besser werden Tinten oder der Lacke anhaften. Man kann sofort sehen, dass unterschiedliche Materialien unterschiedliche Grund-Dyn-Werte aufweisen und je nach beabsichtigter Anwendung auch unterschiedliche Dyn-Werte für optimale Adhäsion erfordern.

Wie können diese Probleme gelöst werden?

Die grundlegende Aufgabe besteht darin, die Oberfläche des Substrats so zu modifizieren, dass eine bessere Adhäsion ermöglicht wird. Dies erfolgt durch „Behandeln“ des Materials mit einer hochfrequenten elektrischen Entladung unmittelbar vor dem Drucken, Beschichten oder Laminieren, um den Benetzungsprozess zu optimieren. Dies ist allgemein als „Korona-Behandlung“ bekannt und hat sich als äußerst effizient und kostengünstig erwiesen.

Wie funktioniert die Korona-Behandlung?

In einfachen Worten funktioniert ist es eine Veränderung der molekularen Struktur der Substratoberfläche. Als künstliches synthetisches Material besteht Kunststoff aus Molekülketten. Diese Ketten bieten nur wenige Möglichkeiten zur Bindung an der Oberfläche und müssen aufgebrochen werden, um die Benetzbarkeit zu erhöhen. Wenn eine Hochfrequenzentladung aus nächster Nähe auf die Kunststoffoberfläche gerichtet wird, werden die Molekülketten aufgebrochen und oxidiert. Die Entladung spaltet die Verbindung zwischen den Kohlenstoffmolekülen und fügt an den Enden der Molekülketten ein Sauerstoff-Ion hinzu, um Carbonylgruppen zu erzeugen. Ein Teil des Sauerstoffs tritt also in die Oberflächenschicht des Kunststoffs ein und verbessert die Benetzbarkeit, während der Rest Ozon bildet, das extrahiert werden muss. Die neu erzeugten Carbonylgruppen haben eine höhere Oberflächenenergie, was die chemische Konnektivität (Dyn/cm) zwischen der Flüssigkeit und dem Kunststoffsubstrat verbessert. Entscheidend ist, dass die Korona-Behandlung die Festigkeit oder das Aussehen des Materials nicht verändert.

Wie erkennt man das korrekte Behandlungsniveau?

Die Wirksamkeit der Korona-Behandlung variiert von Material zu Material, und obwohl den zu behandelnden Materialien keine Grenzen gesetzt sind, kann das erforderliche Intensitätsniveau in einem weiten Bereich variieren. Vetaphone verfügt über fast 70 Jahre Erfahrung in der Korona-Behandlung und kennt das Verhalten verschiedener Substrate. Daher bieten wir unseren bestehenden und potenziellen Kunden die Möglichkeit, ihr Material in unserem neu in Betrieb genommenen Testlabor in Dänemark zu testen (siehe unten). Diese topmoderne Anlage, die im April 2020 eröffnet wurde, liefert umfassende Daten zum getesteten Material und zum geeigneten Dyn-Wert, der für ein ausgewähltes Verfahren oder eine Anwendung erforderlich ist. Auf diese Weise können wir die genaue Spezifikation der Ausrüstung empfehlen, die Sie benötigen, um Ihre Anforderungen zu erfüllen, abhängig von Material, Produktionsgeschwindigkeit oder Anzahl der zu behandelnden Seiten.

Verändern die Dyn-Werte eines Substrates sich?

Im Laufe der Zeit beginnt der Dyn-Wert eines Materials zu sinken – dies hängt davon ab, wie lange das Material gelagert wurde, wie gut es ursprünglich behandelt wurde und wie es sich chemisch zusammensetzt. In einigen Fällen, in denen Material bei der Extrusion nicht behandelt wurde, kann es sehr schwierig oder sogar unmöglich sein, es zu einem späteren Zeitpunkt erfolgreich mit Korona zu behandeln. In jedem Fall empfehlen wir, gelagertes Material vor Gebrauch einer Prüfung zu unterziehen und gegebenenfalls erneut zu behandeln. Bitte gehen Sie nicht davon aus, dass zwei Rollen desselben Materials identische Dyn-Werte aufweisen, auch wenn sie vom selben Lieferanten stammen, und dass der Dyn-Wert auf der gesamten Rolle gleichmäßig ist oder über ihre Breite gleichbleibt. Wir empfehlen immer “Testen, testen und erneut testen!”

Wird die Korona-Behandlung einmal eingestellt und läuft dann einfach mit?

Aus den oben genannten Gründen können Sie sehen, dass dies nicht der Fall ist. Es gibt viele Arten von Variablen, die auf die Benetzbarkeit von Substraten einen Einfluss haben. Aus diesem Grund bietet die Feinsteuerung und Einstellung der Vetaphone Korona-Technologie den Kunden die einzigartige Möglichkeit, eine gleichbleibende Leistung sicherzustellen.

Wie steuern Sie die Leistung?

Mit „cleverer“ Technologie. Unsere vollständig computergesteuerten iCorona-Generatoren stehen im Mittelpunkt des Prozesses und bieten ein breites Regelungsband, das einen hohen Wirkungsgrad mit minimalem Energieverlust kombiniert. Ihre Fähigkeit, die Ausgangsleistung von 1 bis 200 kW in Bezug auf die Produktionsgeschwindigkeit gleichmäßig abzugeben, beseitigt das Risiko von „Pinholes“ im Substrat. Die Leistungsregelung verwendet die ultraschnelle PWM-Technik (Pulsweitenmodulation). Unsere iCorona-Generatoren sind für die härtesten Arbeitsbedingungen im Dauerbetrieb ausgelegt und hergestellt.

Ist die Technologie einfach zu bedienen?

Ja, so ist es! Die Generatoren überwachen sich ständig selbst, wobei sowohl interne als auch externe Funktionen kontinuierlich überwacht werden. Sie sind einfach über das mehrsprachige und abnehmbare iCC7-Bedienfeld zu bedienen. Einzigartig bei Vetaphone iCorona ist die Fähigkeit des Generators, zwischen Auslesemodi zu wechseln, die entweder die Leistung in kW oder die in Wmin/m² abgegebene Leistungsdosis anzeigen. Alle Vetaphone Korona-Anlagen verfügen über ein Elektrodenschnellwechselsystem (Quick Change), das eine einfache Wartung und Reinigung ermöglicht. Wie bei allen Maschinen sind die Reinigung und korrekte Wartung der Schlüssel zu nachhaltiger Leistung und langer Lebensdauer.

Wie würden Sie die Situation heute zusammenfassen?

Als Unternehmen, das die Korona-Behandlungstechnologie erfunden und Pionierarbeit geleistet hat, verfügt Vetaphone über mehr Erfahrung, Wissen und Know-how in der Oberflächenbehandlung als jeder andere Hersteller auf der Welt. Ich sage das nicht als Prahlerei, sondern als Zeichen des Respekts für die Art und Weise, wie das Unternehmen die Technologie weiterentwickelt und seine Verpflichtungen als Marktführer erfüllt hat. Wie in allen Branchen ändern sich die Anforderungen ständig, wenn neue Produkte entwickelt werden – und wenn es um Korona geht, haben wir die Antwort!